L’Acrylonitrile Butadiène Styrène, est un polymère dont l’utilisation s’étend bien au-delà de simples objets du quotidien. Sa polyvalence et ses propriétés intrinsèques en ont fait un choix privilégié dans divers domaines industriels. À l’intersection de la technologie et de la matérialité, l’ABS trouve aujourd’hui une nouvelle renommée, particulièrement dans un domaine en pleine expansion. Sans dévoiler ses multiples atouts et applications, explorons l’univers fascinant de ce polymère et sa place singulière dans la technologie contemporaine, notamment dans le secteur de l’impression 3D.

Tout savoir sur l’ABS

L’Acrylonitrile Butadiène Styrène, communément appelé ABS, est un pilier industriel incontournable. Synthétisé à partir de trois monomères distincts, ce thermoplastique polyvalent combine résistance, durabilité et usinabilité, le positionnant comme un choix privilégié dans divers secteurs industriels.

Composition chimique de l’ABS

L’Acrylonitrile Butadiène Styrène ou ABS est un polymère composite doté de propriétés distinctives attribuées à ses trois composants principaux : l’acrylonitrile, le butadiène et le styrène.

- Acrylonitrile : cette composante confère à l’ABS sa robustesse et sa résistance remarquable aux produits chimiques. Résultant de la polymérisation de l’acrylonitrile, elle représente typiquement une teneur allant de 15 à 35 % dans la composition totale de l’ABS.

- Butadiène : c’est le secret derrière la résilience exceptionnelle de l’ABS face aux chocs. Sa présence dans le polymère assure la flexibilité et l’élasticité du matériau, le rendant ainsi particulièrement adapté pour des applications nécessitant une robustesse mécanique.

- Styrène : contribuant majoritairement à la dureté et à la brillance de l’ABS, le styrène joue également un rôle crucial dans la facilité de mise en œuvre du matériau lors de processus tels que le moulage ou l’usinage.

La désignation « terpolymère » signifie que l’ABS est formé par la copolymérisation de trois monomères distincts, ainsi que nous avons pu le voir au-dessus. L’amorphisme, quant à lui, indique que la structure moléculaire de l’ABS n’est pas ordonnée à l’échelle nanométrique, offrant ainsi une transparence optique. Ce processus de copolymérisation influe directement sur les propriétés du matériau, permettant une variabilité des caractéristiques selon les ratios utilisés, ce qui offre à l’industrie une vaste gamme d’ABS adaptés à diverses applications.

Caractéristiques et propriétés de l’Acrylonitrile Butadiène Styrène

Si l’ABS est si largement utilisé par les professionnels de l’industrie, c’est notamment pour ses caractéristiques et ses propriétés physiques, chimiques et thermiques qui en font un polymère de choix pour la fabrication de pièce en plastique.

Propriétés physiques :

L’ABS est notoire pour sa forte résistance aux chocs, lui conférant une capacité remarquable à résister aux fractures même dans des conditions difficiles. Sa stabilité dimensionnelle fait qu’il conserve sa forme originale sous diverses contraintes, ce qui en fait un matériau prisé pour la fabrication de composants précis. Son équilibre entre rigidité et légèreté le rend adapté pour une multitude d’applications, allant des jouets aux équipements industriels.

Propriétés chimiques :

Ce polymère présente une excellente résistance aux rayons gamma et X, ce qui lui confère une durabilité dans des environnements irradiants. En termes de réactivité, il est essentiel de noter que l’ABS peut subir des réactions chimiques avec certains agents, notamment les agents de blanchiment, entraînant des changements de couleur ou d’intégrité structurelle.

Propriétés thermiques :

L’ABS possède une température de transition vitreuse d’environ 105°C et sa température de fusion se situe aux alentours de 220°C. Son comportement reste stable dans une gamme de température allant de -40°C à 80°C, offrant ainsi une robustesse thermique pour diverses applications.

Les applications industrielles de l’ABS

L’Acrylonitrile Butadiène Styrène, connu sous le nom d’ABS, est devenu un incontournable dans divers secteurs industriels, attestant de sa polyvalence et de ses propriétés uniques.

Dans le domaine de l’électronique et de l’électroménager, l’ABS sert à la conception de robustes composants de boîtiers, tout en prêtant ses qualités esthétiques aux coques de rétroviseurs et aux habillages intérieurs.

L’industrie automobile bénéficie aussi largement de ce matériau : de simples accessoires de poignée aux éléments de carrosseries, en passant par diverses pièces intérieures, l’ABS est partout dans nos voitures.

Mais ce n’est pas tout, car qui n’a jamais manipulé une brique LEGO ? Ces jouets, adorés par des générations, tirent parti de la durabilité et de la résistance de l’ABS.

Dans le secteur nautique, l’ABS est employé pour fabriquer des embarcations légères, tandis que dans d’autres industries, il se métamorphose en coques d’appareils et en équipements informatiques. Ces applications variées sont le prélude à un autre domaine révolutionnaire : l’impression 3D. Avec les avancées technologiques, l’ABS pourrait bien redéfinir les limites de la fabrication digitale.

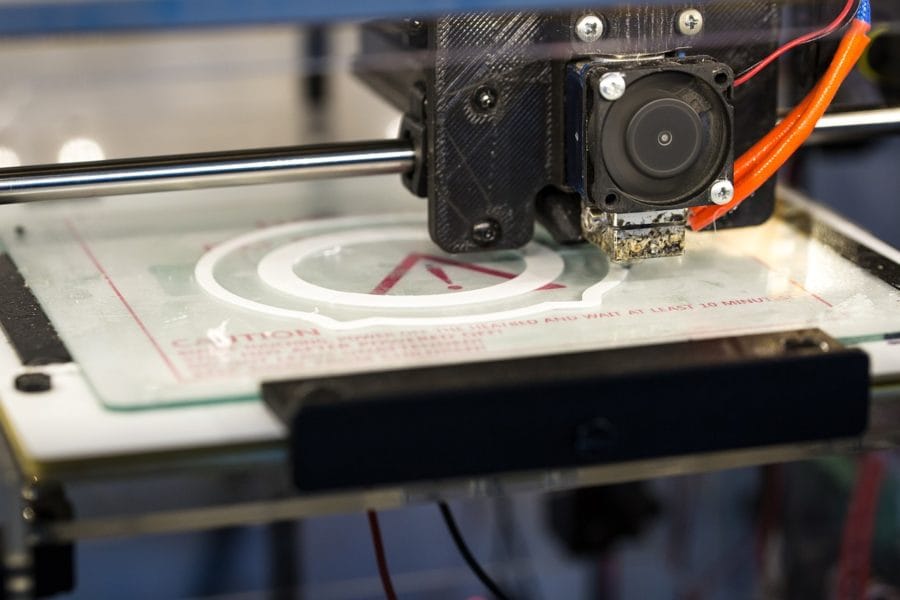

Le filament ABS dans le monde de l’impression 3D

L’ABS, bien que couramment utilisé dans de nombreux objets du quotidien, a trouvé une place de choix dans l’univers de l’impression 3D. Grâce à sa robustesse et sa polyvalence, il s’est rapidement imposé comme un incontournable pour les professionnels et les amateurs. Plongeons dans les spécificités de ce filament et découvrons ses avantages et particularités dans le domaine de l’impression 3D.

Les avantages du filament ABS pour l’impression 3D

Le filament ABS s’est imposé comme l’un des choix prédominants pour de nombreux projets d’impression 3D, principalement en raison de ses propriétés distinctives. Au-delà de sa popularité grandissante, comprenons les avantages concrets qui le rendent si prisé dans ce secteur.

Résistance mécanique :

L’un des atouts majeurs du filament ABS en impression 3D est sa forte résistance mécanique. Contrairement à d’autres matériaux qui peuvent se casser sous la pression, l’ABS a une impressionnante capacité de déformation avant rupture. Cette qualité en fait un choix privilégié pour des applications nécessitant une robustesse accrue, telles que la visserie, les engrenages et d’autres systèmes mécaniques qui peuvent être soumis à des forces importantes.

Adaptabilité et diversité :

L’ABS est incroyablement versatile. Non seulement il peut être teinté dans une vaste gamme de couleurs, mais il est également disponible en différentes déclinaisons selon les besoins spécifiques. Par exemple, l’ABS-carbone intègre des fibres de carbone pour une rigidité accrue, tandis que l’ABS-polycarbonate offre une meilleure résistance thermique. Ces variations permettent aux concepteurs et aux fabricants d’opter pour la variante la plus adaptée à leur projet.

Rentabilité :

Sur le plan économique, l’ABS se démarque par son coût compétitif. Une bobine standard d’ABS, souvent tarifée autour de vingt euros le kilogramme, permet d’imprimer une vingtaine de pièces de taille moyenne. Comparativement à d’autres filaments techniques aux propriétés similaires, cette rentabilité est remarquable, rendant l’ABS incontournable pour ceux qui cherchent à allier qualité et économie.

Processus d’impression et finitions

L’impression 3D avec du filament ABS, bien que largement utilisée, comporte ses propres subtilités et défis techniques. Comprendre ces nuances est crucial pour optimiser la qualité et la durabilité des pièces imprimées.

Températures d’impression :

L’ABS s’imprime généralement entre 220 et 260°C, bien que cette plage puisse varier légèrement en fonction des marques. Une calibration soignée de la température est essentielle pour garantir une extrusion régulière et éviter les problèmes d’adhésion.

Techniques pour prévenir le warping :

Le warping, ou déformation des pièces imprimées, est un défi courant lors de l’impression avec de l’ABS. L’utilisation de sprays adhésifs ou de colles peut améliorer l’adhésion des pièces au plateau. De plus, un plateau chauffant est quasi indispensable, souvent réglé autour de 100°C, pour assurer une bonne adhérence de la première couche et minimiser les déformations.

Finitions post-impression :

Une fois l’objet imprimé, l’ABS permet de réaliser diverses finitions. Il est possible de lisser la surface à l’aide d’acétone ou de la poncer pour obtenir une finition plus polie. En outre, l’ABS accepte bien la peinture, permettant ainsi une personnalisation accrue des objets imprimés.

Recommandations et conseils d’achat de filament 3D ABS

Lorsqu’il s’agit d’investir dans du filament ABS pour l’impression 3D, il est crucial de bien s’informer pour optimiser ses choix. De la sélection du matériau à son utilisation sécurisée, en passant par les alternatives disponibles, cette section vise à guider l’utilisateur vers les meilleures décisions en fonction de ses besoins et de ses contraintes.

Critères de sélection

Lors de l’achat de filament ABS, i est essentiel de prioriser les propriétés qui correspondent à votre projet, telles que la résistance mécanique pour des pièces sollicitées. La taille des bobines doit être adaptée aux besoins de votre projet, une bobine de 1kg permettant d’imprimer, par exemple, une vingtaine de pièces de taille moyenne. Par ailleurs, en ces temps d’accent sur l’écologie, privilégiez les filaments d’origine responsable, comme l’ABS recyclé proposé par certaines marques.

Précautions d’utilisation

L’ABS, issu du pétrole, peut émettre des émanations nocives pendant l’impression. Il est donc recommandé d’utiliser un système de filtration des nanoparticules et, pour éviter le warping, d’opter pour une enceinte fermée.

Alternatives et compléments au filament ABS

Pour ceux qui cherchent une résistance aux UV, l’ASA est une alternative judicieuse. Le PET-G, quant à lui, offre une impression plus facile avec des propriétés mécaniques honorables, tandis que le PC/ABS combine la robustesse du polycarbonate avec la facilité d’impression de l’ABS, offrant ainsi un matériau aux performances supérieures.

Filament ABS et impression 3D : Cas pratiques et retours d’expérience

L’impression 3D connaît constamment des évolutions techniques et des initiatives durables, redéfinissant les normes tout en répondant aux préoccupations actuelles. Ces avancées, illustrées par des cas pratiques et des retours d’expérience, mettent en lumière la trajectoire innovante de cette industrie.

Innovations récentes

L’impression 3D, domaine en constante évolution, voit émerger des innovations qui repoussent ses limites. L’arrivée de l’ABS Fusion+ de BASF en est le parfait exemple. Offrant une adhérence inter-couches supérieure, il garantit des pièces d’une solidité inégalée, même face à de brusques variations thermiques. Cette avancée répond aux besoins des industries spécialisées, où chaque détail compte, des industries aérospatiales à l’automobile. L’adaptabilité de ce filament aux applications de haute technologie s’inscrit dans la volonté d’améliorer continuellement les matériaux d’impression.

Initiatives écologiques

L’urgence écologique impose une réflexion profonde sur nos habitudes de consommation. Dans cette dynamique, l’impression 3D s’aligne avec des solutions écoresponsables. Le filament rTitan de Formfutura en est la preuve vivante. Conçu à partir d’ABS recyclé, il démontre qu’il est possible de combiner respect de l’environnement et performance. Ce filament est non seulement une réponse aux besoins des imprimeurs conscients de leur empreinte écologique, mais il suggère également la direction que pourrait prendre l’industrie à l’avenir : une technologie alliant qualité et durabilité.

L’avenir de l’impression 3D semble s’écrire en lettres de durabilité et d’innovation. Les avancées technologiques actuelles ouvrent la porte à des matériaux plus performants et respectueux de l’environnement. Tandis que l’ABS et ses dérivés continuent de marquer leur empreinte, il sera passionnant d’observer comment les futurs filaments et technologies émergeront pour répondre aux défis du XXIe siècle. Se pose alors la question : quels seront les prochains matériaux révolutionnaires qui transformeront à nouveau l’impression 3D ?